サービスの概要

次世代の半導体などの製造装置ガス供給システムにおいて、超高純度ガスの純度を下げることなくユースポイントに送るために精密研磨技術を用いて、高精度な表面状態を実現する事に貢献しております。また高精度分析機器などに使用される部材等でも多数実績を保有しております。研磨処理後の精密洗浄も可能です。

各種研磨事例

半導体製造分野における

精密研磨実績

精密研磨実績

材質:ステンレス、アルミ 他

-

(施工部品例)

- 高純度ガス供給系部材(継ぎ手、フィルター、バルブ、流量計、減圧弁 他)

- 真空チャンバー

- 超精密平面研磨(ラップ研磨)

他の産業界における

精密研磨実績

精密機器、化粧品、医療、食品

精密研磨実績

精密機器、化粧品、医療、食品

材質:ステンレス、アルミ、チタン 他

-

(施工部品例:リユース含む)

- ロータリーポンプ

- シリンダー・ホッパー・容器

- サニタリー配管・人工臓器・人工骨・分析装置用分注ノズル

- その他精密機器

営業品目

| 研磨方法 | 対応素材 | 対応寸法 | 施工後表面粗さ | 処理内容 |

|---|---|---|---|---|

| 機械研磨 | SUS304、316、316L、630Fe、Ni、Tiハステロイ、インコネルその他 |

⌀0.2mm~細穴、細菅 ⌀2mm~300mm L10mm~600mm □10mm~600mm |

Ra 0.1µm | 一般にバフ研磨と呼ばれる施工方法です。主に電解研磨や複合研磨の前段階に下地処理として用います。 |

| 電解研磨 |

SUS304、316、316L ハステロイ、インコネル その他 |

Ra 0.1µm | 電解作用によって対象物の凹凸を溶解する施工方法です。表面を溶解し不動態皮膜を形成する為、より清浄で安定した表面状態になります。 | |

| 複合研磨 | Ra≤0.05µm | 電解作用や化学反応による溶解と機械研磨を複合させた研磨方法です。機械研磨より清浄性に優り且つ、電解研磨より平滑度に優ります。 | ||

| ラップ研磨 |

SUS304、316、316L ハステロイ その他 |

⌀10mm~100mm □10mm~80mm t1mm~80mm |

Ra≤0.005µm | ラップ定盤と粒度の細かい研磨材を用いて、高精度の平滑性を実現する研磨方法です。但し、平面にのみ施工可能です。 |

| 外注制作 | 上記の研磨方法で、対応素材・対応寸法に表記のない物は弊社の協力会社にて対応させて頂きます。 | |||

| 機械研磨 | 対応素材 |

SUS304、316、316L、630

Fe、Ni、Ti ハステロイ、インコネル その他 |

対応寸法 |

⌀0.2mm~細穴、細菅

⌀2mm~300mm L10mm~600mm □10mm~600mm |

施工後表面粗さ |

Ra 0.1µm

|

処理内容 |

一般にバフ研磨と呼ばれる施工方法です。主に電解研磨や複合研磨の前段階に下地処理として用います。

|

| 電解研磨 | 対応素材 |

SUS304、316、316L

ハステロイ、インコネル その他 |

対応寸法 |

⌀0.2mm~細穴、細菅

⌀2mm~300mm L10mm~600mm □10mm~600mm |

施工後表面粗さ |

Ra 0.1µm

|

処理内容 |

電解作用によって対象物の凹凸を溶解する施工方法です。表面を溶解し不動態皮膜を形成する為、より清浄で安定した表面状態になります。

|

| 複合研磨 | 対応素材 |

SUS304、316、316L

ハステロイ、インコネル その他 |

対応寸法 |

⌀0.2mm~細穴、細菅

⌀2mm~300mm L10mm~600mm □10mm~600mm |

施工後表面粗さ |

Ra≤0.05µm

|

処理内容 |

電解作用や化学反応による溶解と機械研磨を複合させた研磨方法です。機械研磨より清浄性に優り且つ、電解研磨より平滑度に優ります。

|

| ラップ研磨 | 対応素材 |

SUS304、316、630

Fe、Ni、Ti ハステロイ、インコネル その他 |

対応寸法 |

⌀10mm~100mm

□10mm~80mm t1mm~80mm |

施工後表面粗さ |

Ra≤0.05µm

|

処理内容 |

当社独自の研磨方法で、微細管内面研磨を行います。研磨~不動態化処理により鉄分溶出を低減いたします。

|

| 外注制作 |

上記の研磨方法で、対応素材・対応寸法に表記のない物は弊社の協力会社にて対応させて頂きます。

|

※上記の「対応素材・対応寸法」は一例となります。

※対象品の素材と形状、ご使用になられる用途に応じて、ご相談の形をとらせて頂きます。

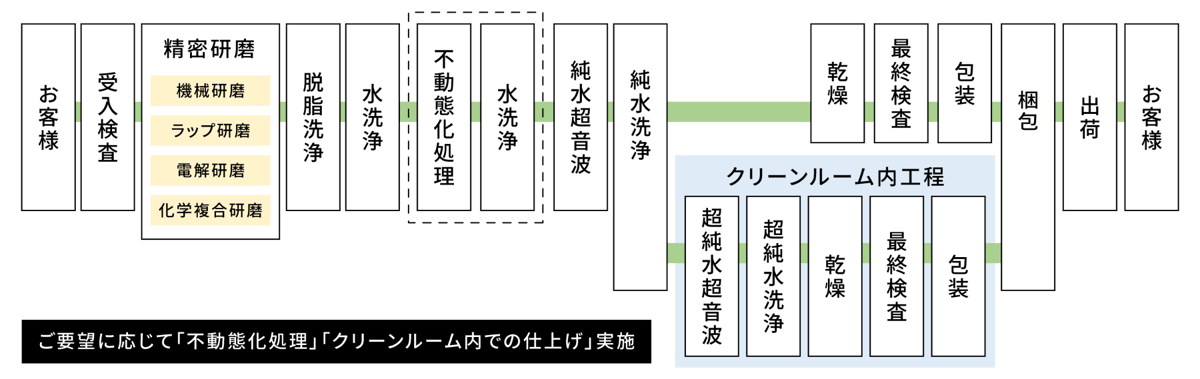

フロー

精密研磨